مراحل اولیه تولید فوم: انتخاب مواد اولیه و فرمولاسیون

تولید فوم با کیفیت بالا، بستگی زیادی به انتخاب مواد اولیه مناسب و فرمولاسیون دقیق دارد. اولین مرحله در فرآیند تولید فوم، انتخاب پلیمرها و مواد شیمیایی است که به ساختار فوم کمک میکنند. معمولاً از پلیاورتان، پلیاستایرن و پلیاتیلن بهعنوان مواد پایه استفاده میشود. بعد از انتخاب مواد، فرمولاسیون فوم باید بهگونهای طراحی شود که ویژگیهای مطلوبی مانند انعطافپذیری، استحکام، سبکی و مقاومت در برابر فشار را دارا باشد. در این مرحله، تنظیم مقدار مواد شیمیایی، مواد افزاینده مانند پلیولها و ایزوسیاناتها و همچنین تعیین نسبت آنها بهدقت انجام میشود. فرمولاسیون صحیح میتواند بر ویژگیهای نهایی فوم تأثیر بسزایی داشته باشد و تضمین کند که فوم تولیدی برای کاربردهای مختلف مانند بستهبندی، مبلمان، یا عایقبندی مناسب است. بنابراین، انتخاب دقیق مواد اولیه و تنظیم فرمولاسیون مناسب از اولین گامهای مهم در تولید فوم باکیفیت به شمار میرود.

تکنولوژیهای نوین در تولید فوم: از ماشینآلات تا فرآیندهای پیشرفته

در دنیای امروز، تکنولوژیهای نوین بهطور گستردهای در تولید فومهای صنعتی بهکار گرفته میشوند. ماشینآلات پیشرفته در این صنعت شامل دستگاههایی هستند که نسبت به فرآیندهای دستی، سرعت تولید و دقت بالاتری دارند. استفاده از دستگاههای تزریق فوم، کورههای پخت سریع و ماشینآلات کنترل دما، امکان تولید فومهایی با ویژگیهای خاص را فراهم میآورد. یکی از مهمترین تکنولوژیهای جدید در این زمینه، استفاده از فومهای قابل بازیافت و مواد اکو فرندلی است که بهویژه در فومهای بستهبندی و عایقها کاربرد زیادی دارند. همچنین، اتوماتیکسازی فرآیند تولید از طریق استفاده از روباتها و سیستمهای مدیریت خودکار، باعث افزایش کارایی و کاهش خطاهای انسانی میشود. بهعلاوه، تکنولوژیهای نوین در زمینه کنترل کیفیت، امکان نظارت دقیق بر فرآیند تولید و بهینهسازی مراحل مختلف را به وجود آورده است. بنابراین، استفاده از این تکنولوژیها باعث افزایش بهرهوری، کاهش هزینهها و تولید فومهایی با کیفیت بالاتر میشود.

چگونه فوم با کیفیت بالا تولید میشود؟ بررسی فرآیندهای صنعتی

تولید فوم با کیفیت بالا در دنافوم، نیازمند رعایت فرآیندهای دقیق و کنترلشده در تمامی مراحل تولید است. ابتدا، انتخاب مواد اولیه باکیفیت شامل پلیمرها و مواد افزودنی از اهمیت زیادی برخوردار است. سپس، در فرآیند اختلاط و واکنشهای شیمیایی، مواد اولیه بهدرستی با یکدیگر ترکیب میشوند تا فوم به ویژگیهای مطلوب خود برسد. کنترل دما و زمان واکنش در این مرحله بسیار مهم است، زیرا تغییرات جزئی در این عوامل میتواند تاثیر زیادی بر ویژگیهای فوم بگذارد. پس از اختلاط، مرحله فشردهسازی و پخت فوم انجام میشود که در آن، فوم بهصورت یکنواخت و با تراکم مناسب در قالبها شکل میگیرد. همچنین، مرحله برش و قالبگیری، بسته به نیاز محصول نهایی، فوم را در ابعاد و اندازههای مختلف بهشکل دلخواه در میآورد. در پایان، برای کنترل کیفیت محصول، آزمایشهای مختلفی مانند تست مقاومت فشاری، انعطافپذیری و پایداری حرارتی انجام میشود. این فرآیندها بهطور دقیق و کنترلشده انجام میشوند تا فوم تولیدی با کیفیت بالا به دست آید.

فرمولاسیون فوم: نکات کلیدی در انتخاب مواد و ترکیبات مناسب

فرمولاسیون فوم، قلب فرآیند تولید آن است و نقش حیاتی در کیفیت و کاربردهای مختلف فوم ایفا میکند. در انتخاب مواد و ترکیبات، اولین نکتهای که باید در نظر گرفت، نوع پلیمر پایه است که قرار است برای تولید فوم استفاده شود. پلیاورتان یکی از رایجترین پلیمرهایی است که در تولید فومهای نرم و سخت کاربرد دارد. برای تعیین خصوصیات فوم، ترکیب مواد شیمیایی مانند ایزوسیاناتها و پلیولها بسیار مهم است. در این مرحله، باید نسبت صحیح این ترکیبات بهگونهای تعیین شود که ویژگیهای خاصی مانند استحکام، انعطافپذیری و مقاومت در برابر دما و رطوبت را ایجاد کند. علاوه بر این، افزودنیهایی مانند میکروسلولهای پلیمری یا کاتالیزورهای شیمیایی میتوانند در جهت بهبود ویژگیهای فوم و کاهش هزینهها مؤثر باشند. استفاده از مواد بازیافتی نیز در فرمولاسیون فوم بهویژه در فومهای بستهبندی و عایق، میتواند به کاهش اثرات زیستمحیطی کمک کند. این نکات در نهایت به تولید فومهایی با کیفیت بالا و عملکرد مطلوب برای کاربردهای مختلف منجر خواهد شد.

تأثیر انتخاب مواد اولیه در کیفیت فوم تولیدی

انتخاب مواد اولیه مناسب، تاثیر زیادی بر کیفیت فوم تولیدی دارد. در تولید فوم، انتخاب مواد پایه مانند پلیمرها، مواد شیمیایی و افزودنیها باید به دقت انجام شود. پلیاورتان و پلیاستایرن از مواد رایج برای ساخت فومهایی با مقاومت بالا و انعطافپذیری مناسب هستند. پلیاتیلن نیز بهویژه در تولید فومهای سبک و مقاوم در برابر رطوبت استفاده میشود. علاوه بر پلیمرها، انتخاب مواد افزودنی مانند کاتالیزورها، مستحکمکنندهها و رنگدانهها میتواند ویژگیهای فوم را تغییر دهد. این مواد به فوم امکان میدهند تا خواصی مانند مقاومت در برابر حرارت، پایداری شیمیایی، و عایقبندی حرارتی را پیدا کند. بهعلاوه، مواد بازگشتی مانند پلیاتیلن بازیافتی به فوم کمک میکنند تا با حفظ کیفیت، قیمت تمامشده محصول کاهش یابد. انتخاب صحیح مواد اولیه نهتنها بر عملکرد ورق فوم فشرده در کاربردهای مختلف مانند بستهبندی، عایقها و مبلمان تاثیر میگذارد، بلکه بهطور مستقیم با هزینههای تولید و پایداری محیطی ارتباط دارد.

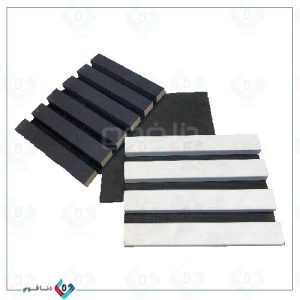

مقایسه انواع فومهای تولیدی: ویژگیها، کاربردها و مزایای هر نوع فوم

فومها در صنایع مختلف کاربرد فراوان دارند و انواع مختلفی از فومها بهکار میروند که هرکدام ویژگیها و کاربردهای خاص خود را دارند. در اینجا به مقایسه مهمترین انواع فومها از جمله پلیاورتان، پلیاستایرن، پلیاتیلن و فومهای لاستیکی پرداختهایم.

- پلیاورتان: این نوع فوم به دلیل سبکی، انعطافپذیری و مقاومت در برابر فشار در صنعت مبلمان، بستهبندی و عایقهای صوتی و حرارتی استفاده میشود.

- پلیاستایرن: فومهای پلیاستایرن با مقاومت بالا در برابر ضربه و قیمت مقرونبهصرفه در بستهبندیهای صنعتی و خانگی کاربرد دارند.

- پلیاتیلن: این نوع فوم دارای مقاومت شیمیایی بالا و مناسب برای عایقبندی در صنایع مختلف مانند ساختمانسازی و لولهکشی است.

- فومهای لاستیکی: این فومها به دلیل ویژگیهای مقاومت در برابر حرارت و رطوبت، در صنایع خودرو، ساخت واشرها و عایقهای صنعتی کاربرد دارند.

این انواع فوم بهطور گسترده در صنایع مختلف از جمله ساخت مبلمان، بستهبندی، عایقبندی، تجهیزات پزشکی و غیره استفاده میشوند. در ادامه، جدول مقایسهای برای ویژگیها، کاربردها و مزایای هر نوع فوم آورده شده است.

مقایسه انواع فومهای تولیدی

| نوع فوم | ویژگیها | کاربردها | مزایا |

|---|---|---|---|

| پلیاورتان | سبک، انعطافپذیر، مقاوم در برابر فشار | مبلمان، بستهبندی، عایقهای صوتی و حرارتی | مقاومت بالا، طول عمر زیاد، عایق صوتی و حرارتی عالی |

| پلیاستایرن | مقاوم در برابر ضربه، ارزان، قابل برش | بستهبندی، صنایع غذایی، محصولات سبک | قیمت مناسب، مقاومت در برابر ضربه |

| پلیاتیلن | مقاومت شیمیایی بالا، ضد آب، مقاوم در برابر فشار | عایقهای ساختمانی، لولهکشی، بستهبندی | مقاومت در برابر شرایط محیطی، سبک، اقتصادی |

| فومهای لاستیکی | مقاوم در برابر حرارت، رطوبت، انعطافپذیر | صنایع خودرو، واشرها، عایقهای صنعتی | مقاومت بالا، طول عمر زیاد، انعطافپذیری عالی |

مرحله به مرحله: فرایند تولید فوم در کارخانه فومسازی

تولید فوم در کارخانه فومسازی یک فرآیند دقیق و کنترلشده است که از مرحله انتخاب مواد اولیه تا بستهبندی نهایی ادامه دارد. اولین مرحله، انتخاب پلیمرها و مواد شیمیایی است که برای تولید فوم بهکار میروند. معمولاً از پلیاورتان، پلیاستایرن و پلیاتیلن برای ساخت فومهایی با ویژگیهای خاص استفاده میشود. پس از انتخاب مواد، فرمولاسیون فوم انجام میشود، که در آن نسبت مواد شیمیایی و پلیمرها بهطور دقیق تنظیم میشود تا فوم ویژگیهایی مانند انعطافپذیری، مقاومت در برابر حرارت و فشردگی را دارا باشد. مرحله بعدی اختلاط و واکنشهای شیمیایی است که در آن مواد بهدرستی ترکیب شده و فوم شکل میگیرد. سپس فوم در قالبهای مشخص فشردهسازی و پخت میشود. بعد از پخت، فوم به برش و قالبگیری نیاز دارد تا به اندازههای دلخواه برسد. در آخر، محصول نهایی تحت آزمایشهای مختلف مانند مقاومت فشاری، تست انعطافپذیری و دوام قرار میگیرد. تمامی این مراحل بهطور دقیق انجام میشود تا فوم تولیدی بهترین کیفیت را داشته باشد.

اهمیت بستهبندی فوم در حفظ کیفیت و محافظت از محصول نهایی

بستهبندی فوم نقشی حیاتی در حفظ کیفیت و حفاظت از محصول نهایی دارد. فومها به دلیل ویژگیهای خاص خود، از جمله سبک بودن و حساس بودن به تغییرات دما و فشار، به مراقبت ویژهای نیاز دارند. بستهبندی مناسب، بهویژه در حمل و نقل، باعث جلوگیری از آسیب دیدن فومها و حفظ ویژگیهای فیزیکی آنها میشود. استفاده از بستهبندیهای مقاوم و قابل بازیافت به حفاظت از فومها در برابر رطوبت، دما و فشار کمک میکند. بستهبندی بهویژه در محصولات فوم حساس مانند عایقها و فومهای پزشکی باید بهگونهای طراحی شود که مانع از آسیبدیدگی و تغییر شکل آنها گردد. علاوه بر این، بستهبندی مناسب به حفظ تازگی و عمر مفید فوم کمک میکند و در نهایت منجر به افزایش رضایت مشتری و کاهش بازگشت کالاهای آسیبدیده میشود. بنابراین، توجه به انتخاب جنس و نوع بستهبندی فوم در کارخانجات فومسازی امری بسیار ضروری است.

ماشینآلات و تجهیزات مورد نیاز برای تولید فوم در کارخانهها

برای تولید فوم با کیفیت بالا، استفاده از ماشینآلات پیشرفته و تجهیزات دقیق ضروری است. دستگاههای تزریق فوم، کورههای پخت فوم، و دستگاههای برش جزو اصلیترین تجهیزاتی هستند که در فرآیند تولید فوم بهکار میروند. دستگاههای تزریق فوم بهطور دقیق و سریع، مواد شیمیایی را با نسبتهای مشخص مخلوط میکنند و در نتیجه، فوم با ویژگیهای مطلوب تولید میشود. علاوه بر این، کورههای پخت برای پخت فوم و رسیدن به درجه حرارت مطلوب استفاده میشوند که این مرحله باعث تثبیت ساختار فوم و جلوگیری از تغییرات شیمیایی میشود. دستگاههای برش فوم نیز برای برش دقیق فوم به اندازههای مختلف و مناسب برای کاربردهای مختلف طراحی شدهاند. همچنین، استفاده از سیستمهای نظارت و کنترل خودکار میتواند فرآیند تولید را بهبود بخشد و امکان تولید فومهای با کیفیت بالا را در مقیاس بزرگ فراهم آورد. این تجهیزات به تولیدکنندگان این امکان را میدهند که فومهایی با کیفیت و ویژگیهای دقیق تولید کنند.

کنترل کیفیت در تولید فوم: روشهای آزمایش و تست محصول نهایی

کنترل کیفیت در تولید فوم، یکی از مراحل کلیدی برای تضمین ویژگیهای مطلوب و اطمینان از موفقیت محصول در بازار است. در ابتدا، فوم باید تحت آزمایشهای فشاری قرار گیرد تا میزان مقاومت به فشار آن اندازهگیری شود. این تست بهویژه برای فومهایی که در کاربردهای ساختاری و صنعتی استفاده میشوند، از اهمیت ویژهای برخوردار است. علاوه بر این، تست انعطافپذیری بهمنظور ارزیابی توانایی فوم در تغییر شکل بدون شکستن انجام میشود. همچنین، تست پایداری حرارتی بهکار میرود تا میزان مقاومت فوم در دماهای مختلف مشخص شود. در بسیاری از موارد، آزمایشهای طول عمر و دوام نیز برای ارزیابی عمر مفید محصول انجام میشود تا تضمین شود که فوم در طول زمان خواص خود را حفظ میکند. در نهایت، تمامی این تستها بهصورت دورهای انجام میشوند تا از کیفیت یکسان و پایدار فوم در هر بار تولید اطمینان حاصل شود

- آزمایشهای فشاری برای اندازهگیری مقاومت فوم در برابر فشار و تعیین کاربردهای صنعتی.

- تست انعطافپذیری برای ارزیابی توانایی فوم در تغییر شکل بدون شکستن.

- تست پایداری حرارتی برای بررسی میزان مقاومت فوم در دماهای مختلف.

- آزمایشهای طول عمر و دوام برای ارزیابی عمر مفید فوم.

- کنترل کیفیت در هر مرحله از تولید بهمنظور اطمینان از ثبات ویژگیها.

- تست مقاومت در برابر رطوبت و شرایط محیطی برای تضمین عملکرد فوم در فضای باز.

- استفاده از سیستمهای کنترل خودکار برای نظارت دقیق بر فرآیند تولید.

بستهبندی فوم: چگونگی انجام فرایند بستهبندی برای محصولات فومسازی

بستهبندی فوم در کارخانجات فومسازی از اهمیت زیادی برخوردار است، زیرا این مرحله نهتنها برای حفاظت از محصول بلکه برای جذابیت بصری و اطلاعرسانی به مشتری نیز مؤثر است. فرایند بستهبندی فوم معمولاً شامل قرار دادن فوم در کیسهها، جعبهها یا سلفون بهصورت ایمن و محکم است. بستهبندی باید بهگونهای انجام شود که از آسیب دیدگی، تغییر شکل و تغییر خواص فیزیکی فوم جلوگیری کند. در بسیاری از مواقع، برای فومهایی که در معرض رطوبت و دما قرار دارند، از بستهبندیهای ضد رطوبت و مقاوم در برابر فشار استفاده میشود. بستهبندی فومهای تخصصی مانند عایقها و فومهای پزشکی باید طوری باشد که ویژگیهای خاص آنها را حفظ کند و از آلودگی جلوگیری نماید. بهعلاوه، بستهبندی فوم باید اطلاعات دقیقی مانند نوع فوم، ویژگیها، و نحوه استفاده را در بر داشته باشد. در نهایت، بستهبندی فوم نهتنها در حفاظت از محصول بلکه در جذب مشتری و ایجاد هویت برند نیز نقش بسیار مهمی دارد.

جمعبندی: از فرمولاسیون تا بستهبندی، کلید تولید فوم با کیفیت

تولید فوم در کارخانه فومسازی یک فرآیند دقیق و چندمرحلهای است که کیفیت محصول نهایی به رعایت اصول در هر مرحله بستگی دارد. از انتخاب مواد اولیه باکیفیت و طراحی فرمولاسیون مناسب گرفته تا استفاده از ماشینآلات پیشرفته و کنترل کیفیت دقیق، همه گامها نقش مهمی در تولید فوم ایدهآل دارند. همچنین، بستهبندی مناسب فوم نهتنها کیفیت و طول عمر محصول را حفظ میکند، بلکه در جذب مشتری و ایجاد رضایت او نیز موثر است. با رعایت تمامی این نکات، میتوان فومهایی با ویژگیهای مطلوب، کاربردی و با دوام تولید کرد که در صنایع مختلف از جمله مبلمان، بستهبندی و عایقبندی مورد استفاده قرار گیرند. در نهایت، ترکیب دانش فنی، تجربه صنعتی و توجه به جزئیات، کلید موفقیت در صنعت فومسازی محسوب میشود.